Benutzer-Werkzeuge

Seitenleiste

Inhaltsverzeichnis

Des Fricklers Fräse

Vorwort für Nachbauer:

Das Ganze Thema CNC ist sehr komplex und die Idee mal kurz was fräsen zu wollen ist Utopie. Eine CNC Fräse ist quasi wie ein weiteres Hobby. Viel neues zu lesen/entdecken/probieren bis die ersten Teile so sind wie es soll. Das ist aber bei ner fertigen Fräse teils auch so.

Die Shapeoko liegt bei 300 und dann kommen sicher auch nochmal knapp 250-300€ für Motoren, Steuerung, Frässpindel, Kabel etc.. zusammen wenn man alles neu anschaffen muss.

Dann noch Verbrauchsmaterial wie Fräser und GFK/Holz.

Aber es lohnt sich

Das Ganze Thema CNC ist sehr komplex und die Idee mal kurz was fräsen zu wollen ist Utopie. Eine CNC Fräse ist quasi wie ein weiteres Hobby. Viel neues zu lesen/entdecken/probieren bis die ersten Teile so sind wie es soll. Das ist aber bei ner fertigen Fräse teils auch so.

Die Shapeoko liegt bei 300 und dann kommen sicher auch nochmal knapp 250-300€ für Motoren, Steuerung, Frässpindel, Kabel etc.. zusammen wenn man alles neu anschaffen muss.

Dann noch Verbrauchsmaterial wie Fräser und GFK/Holz.

Aber es lohnt sich

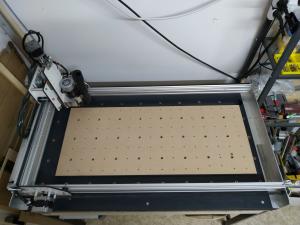

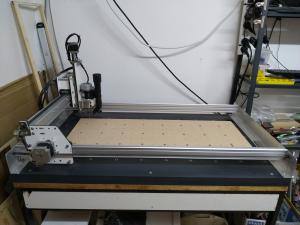

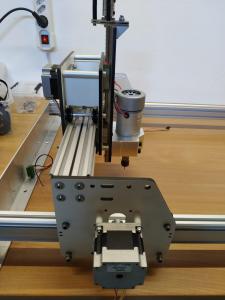

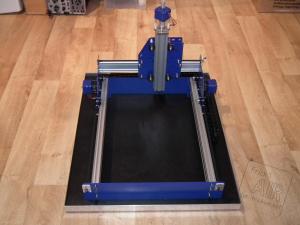

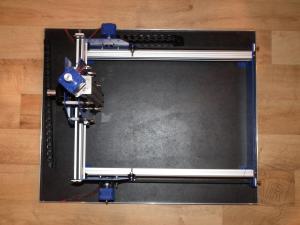

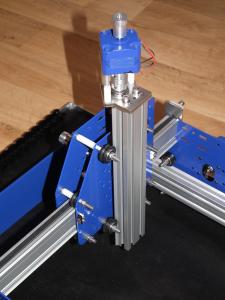

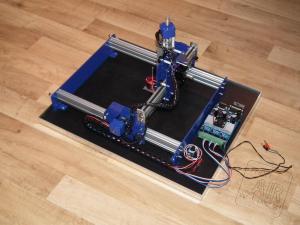

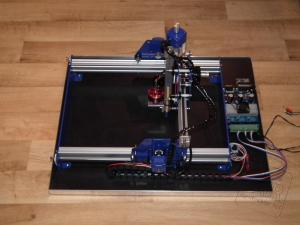

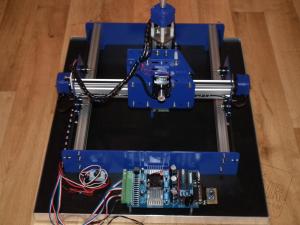

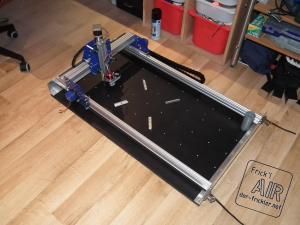

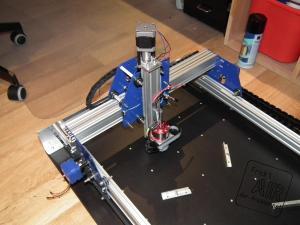

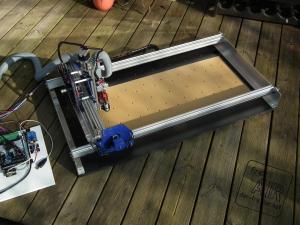

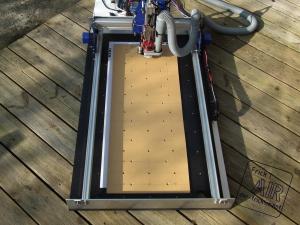

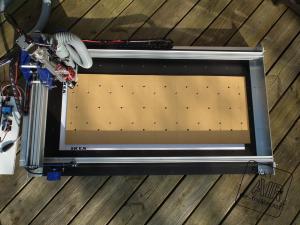

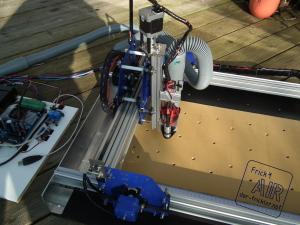

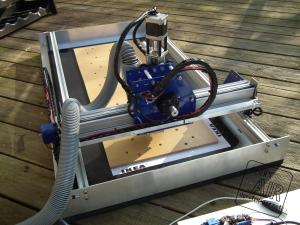

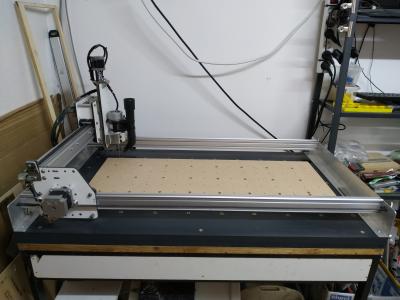

eShapeOko Modded - Aktueller Stand:

- Größe: 1000x600mm mit 835x340mm Bearbeitungsfläche

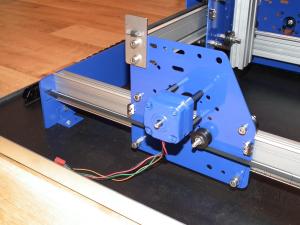

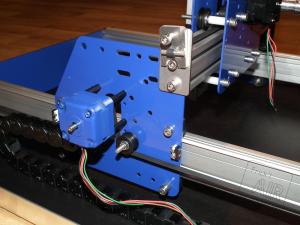

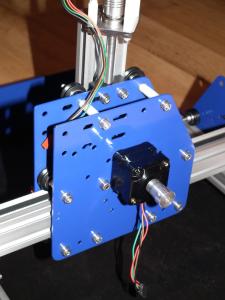

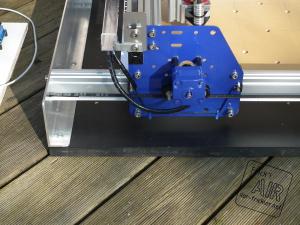

- Rahmen: 2040 Makerslide, Portal 2x 2040 Makerslide. Z: 2x MGN12 Führungen. Alle Teile aus 6/8mm HPL.

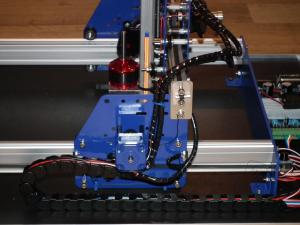

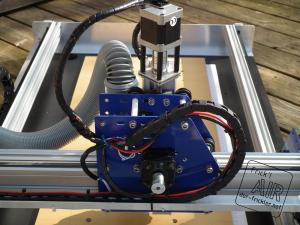

- Spindel: 400W ER11 Brushed Spindel mit Drehzahlregelung und 48V Netzteil.

- Motoren: NEMA23 Nanotec 4T5618S2404-A auf X und Y, NEMA17 auf Z. an 19V 8A Laptop Netzteil

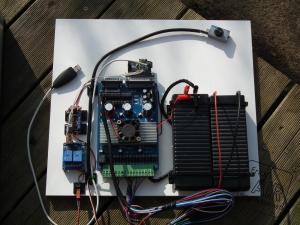

- Elektronik: Arduino Uno mit GRBL CNC-Shield, DRV8825 Stepper Treiber, Endschalter via Optokoppler an 19V Netzteil

- Antrieb: 9mm GT2 Riemen auf X und Y, TR8x2 Spindel auf Z.

- Software: ESTLCAM oder alternativ GRBL.

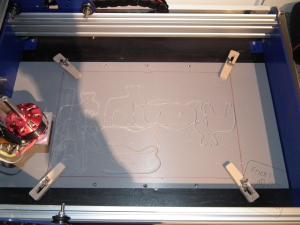

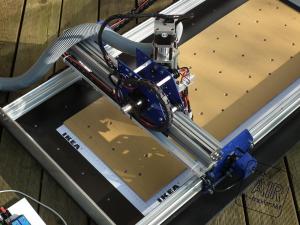

first test after modification

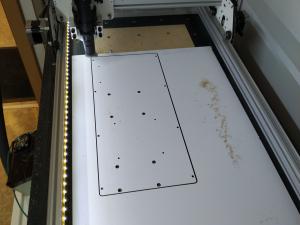

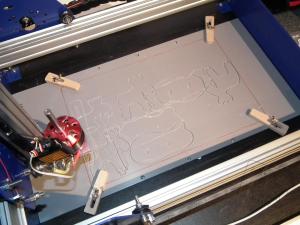

cutting 8mm HPL

Wie es bis dahin kam...

Schon ewig hatte ich den Wunsch mal eine CNC Fräse zu bauen/besitzen, schon in den 90ern als Schüler kaufte ich bei Conrad für ein paar Mark alte Stepper Motoren aus 5 1/4„ Floppies und versuchte mit Holz und Fischertechnik einen Plotter zu bauen. Für jegliche Ansteuerung mittels PC und Co fehlte damals allerdings noch das Geld und/oder Knowhow.

Anfang 2012 hatte ich dann bei Kickstarter den ShapeOko Bausatz gesehen und das Thema wieder aufgenommen, Aus den USA zu bestellen traute ich mich dann wegen Zoll und co aber doch nicht. s folgten die Suche nach den alten Motoren, eine billige 3Achs Stepper Platine auch China und erste Gedankenspiele für Linearführungen mit V-Kugellagern ähnlich der Makerslides/ShapeOko.

Im Herbst 2012 bot dann auch http://makerslideeurope.com/ die verbesserte eShapeOko aus England an und ich konnte nicht widerstehen den Bausatz zu bestellen.

Also los gehts:

Aus Spaß an der Technik werde ich mich mal am Bau einer CNC Fräse versuchen. Wie meist bei meinen Projekten solls auch hier wieder einfach und billig werden - ob das wohl was wird….

1.10.2012: Ich habe mich dazu entschieden als Basis den eShapeoko Bausatz für 200GBP aus England per pre-oder zu bestellen.

5.10.2012: Platine mit Arduino und grbl steuert die ersten Motoren an, Motorkabel und Kabelkette sind bestellt.

6.11.2012: So, heute kam der Bausatz nach einer unendlich lange Woche der Fedex Odyssee endlich zu mir! Alles ist klasse verpackt, beschriftet und nach Baugruppen sortiert. Dazu noch ein nettes Anschreiben mit der jeweiligen Seriennummer - This is Fräse Number Five! - sowie einer kompletten Teileliste. Ich freue mich auf den Zusammenbau in den nächsten Tagen

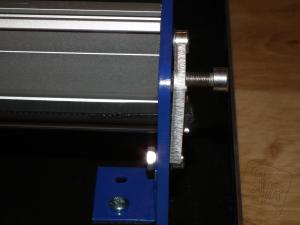

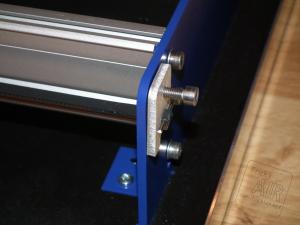

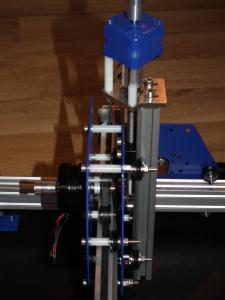

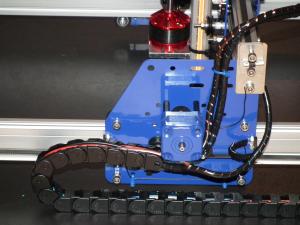

08.11.2012: Viel Blau gemacht - quasi alle Stahl Teile des Bausatzes - M5 Gewinde in die Stirnseiten der Makerslides geschnitten und die Z-Achse montiert;-)

09.11.2012: An einem langen Abend habe ich es geschafft die komplette Mechanik aufzubauen. Dank der guten Beschreibung und Sortierung der Teile geht alles prima von der Hand. Wer Ikea kann und früher viel LEGO-Technik gebastelt hat schafft das auch!

10.11.2012: Uiii, viele Kabel! Alles soweit sauber verkabelt und die Endschalter an der Fräse montiert - dies hätte man besser vor dem Zusammenbau gemacht. So sauber habe ich noch nie ein Projekt verkabelt, gingen doch einige Meter Kabel und vor allem Spiralschlauch drauf.

14.11.2012: Gestern habe ich noch den Servotester an meiner Selbstbauspindel so modifiziert das ich ihn über das Relais der Treiberkarte steuern kann. Jetzt gebe ich am Poti die Drehzahl vor und mit M03/4 und M05 kann ich so den Motor schalten in dem das Servosignal quasi von 1ms auf Potistellung geschaltet wird. So initialisiert der Regler immer sauber und das Anlaufen geht sehr fix.

15.11.2012: Endschalter an X und Y verkabelt sowie Not-Aus und Homing-Cycle im grbl konfiguriert. Fürs saubere Homing werde ich wohl noch einen Endschalter an der Z-Achse anbringen.

16.11.2012: So, Endschalter an Z angebracht und ein paar LEDs um den Fräser zu beleuchten.

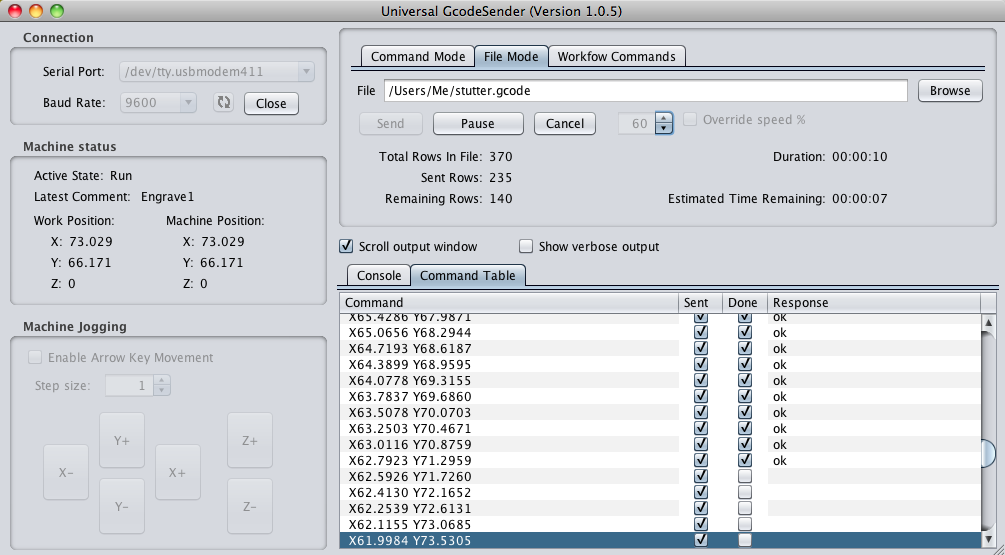

17.11.2012: Ich habe gerade den ersten „Elchtest“ mit der Eigenbau Fräse gemacht: Elch DXF mit Estlcam 2.5D nach GCode und dann mit UniversalGCodesender an den Arduino der Fräse. Material ist 4mm Sperrholz, der „Fräser“ hat 3mm und war damals bei nem billig dremel dabei, ich warte noch auf die dünneren 1,5mm. Gefräst wurde in 2 Durchgängen a 2,5mm mit recht wenig Drehzahl, daher die Fransen denke ich.

18.11.2012: Mittlerweile habe ich einige Elche aus dem 4mm Holz sowie Spannbacken aus 8mm Buche gefräst, noch alles mit dem stumpfen 3mm Fräser. Beim Buchenholz in 6 Durchgängen a 1,5mm, beim weichen Sperrholz in einem Zug mit 4,5mm. Fräsgeschwindigkeit zwischen 300 und 500mm/min.

20.11.2012: Neue äh gebrauchte 1,8mm VHM Fräser bekommen - sehen schon deutlich besser aus als mein 3mm Prügel. Dann noch die neuen Spannbacken mit Gewindehülsen und Flügelschrauben befestigt - es kann weiter gehen.

26.12.2012: Mittlerweile fräse ich die meisten GFK und Holz Teile mit gebrauchten 1mm Fräser von Ebay. Damit lassen sich auch feinere Konturen prima Fräsen und 1,5mm GFK oder 4mm Holz schafft er in einem Zug mit bis zu 200mm/min.

28.12.2012: Das 12V 40A Netzteil wurde gegen 2 alte 19V 8A Laptop Netzteile getauscht. So läuft das ganze jetzt Lüfterlos und mit mehr Kraft an den Schrittmotoren und mehr Drehzahl am Fräser.

23.02.2013: Alle Teile für die Vergrößerung auf 1000x600mm Außenmaße sind mittlerweile da, also los gehts. Alles zerlegen, säubern, anpassen, zusammenbauen und vor allem neu Verkabeln. Dann noch die Elektronik sauber neu aufbauen und dann kann hoffentlich wieder gefräst werden. Mehr gibts hier: Mechanik Upgrade

eShapeOko Mechanik

Die Mechanik wird auf Basis des eShapeoko Bausatzes gebaut. Dieser baut auf der ShapeOko auf die mir schon länger gut gefällt, hat aber einige Verbesserungen wie mehr Arbeitsfläche (A4), ein doppelseitige Y Führung sowie eine stabilere Z-Führung. Ein kompletter Eigenbau erscheint mir hier doch zu Fehler-trächtig. Bitte habt noch etwas Nachsicht mit dem eShapeOko/Makerslide Shop, das ganze ist noch im entstehen und das beschaffen der Teile in Europa ist nicht einfach. Catalin der Betreiber gibt alles um die Sets so schnell wie möglich zusammen zu stellen und zu versenden. Den Fortschritt seht ihr immer unter: http://blog.amberspyglass.co.uk/

Mittlerweile gibt es die ShapeOko 2 sowie viele weitere Teile auch in Deutschland bei: http://shop.myhobby-CNC.de

Der Bausatz der eShapeOko ist erste Klasse! Alle Teile sind sauber nach Baugruppen verpackt und wie in der Online Anleitung beschriftet. Wer Lego-Technik/Fischertechnik und Ikea Erfahrung hat Schaft das auch locker!

Um meiner Fräse etwas Farbe zu verleihen und stand das Lackieren der Stahl-Teile auf dem Plan. Dazu habe ich die Bleche vor dem Lackieren fein angeschliffen und dann mit Verdünner entfettet/gereinigt und dann mit normalem Sprühdosenlack (Praktiker Auto-K) gesprüht. Trotzdem platzt der Lack an den Kanten recht leicht ab. Beim nächsten mal würde ich evtl noch einen Metall-Haftgrund drunter sprühen.

mit Versand, Dual-Y Upgrades und Endschaltern =280€

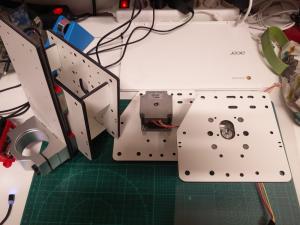

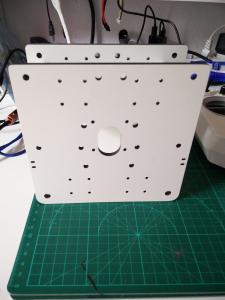

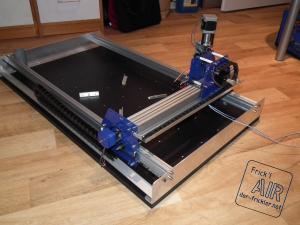

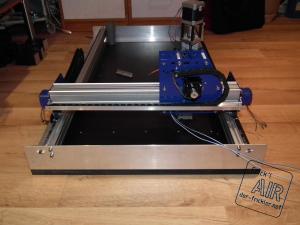

Mechanik Upgrade auf 1000x600

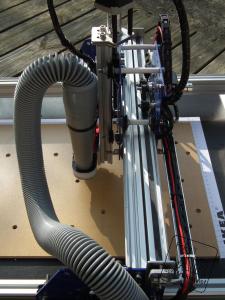

Da die eShapeOko doch etwas zu klein war habe ich begonnen die Mechanik zu vergrößern. Bestellt wurden 2x1m Makerslide als neue Y Achsen. Die beiden alten ca 50cm Y Makerslides werden zur neuen Dual X Achse. Zusätzlich werden neue Front/Heckplatten benötigt die ich aus Alu Winkelprofile hergestellt habe. Noch längere Zahnriemen für Y und das wars schon fast.

Größere Fräse, größere Grundplatte. Als Sockel für die neue Fräse wird Papas alter Zeichentisch herhalten. Dieser wurde damals selbst aus 4-Kant Stahlrohr geschweißt und hat oben eine Stabile Tischlerplatte in 100x60cm. Genau diese Außenmaße wird auch die neue Fräße haben. Da ich bei der Werkstückbefestigung wieder auf Gewinde setzte wollte musste noch eine neue Zwischenplatte aus 19mm MDF her. Gleichzeitig kam mit die Idee ob man das nicht mit einem Vakuumtisch für Styro und Depronplatten verbinden könnte. Also im 10×10 Raster Löscher gebohrt, diese unten mit der Oberfräse mit 20mm breiten und ca 9mm tiefen Schlitzen verbunden und M4 Einschlagmuttern eingesetzt. In die hintere obere Ecke noch einen Anschluss für den Sauger und etwas schwarze Farbe drauf. Fertig!

Als nächstes erfolgt jetzt der Umbau des X Wagens auf Dual = 2 Rails und dann wird alles neu verkabelt.

http://der-frickler.net/_media/technik/frickelfraese/fraese_gross/cnc_fraese_gross_52.mov

- Alu Winkel 80x30x3mm 1500mm Geschnitten in 2x600mm + Rest.

- MXL Zahnriemen Meterware ca 2,5m benötigt

- MXL Zahnriemen 1,351m 2 Stück benötigt (Alternativ zur Meterware)

- MDF Platte 1000x600x19mm als Basis für die Fräse

- Einschlagmuttern M4x8 ca 50stk zum späteren befestigen des Werkstückes

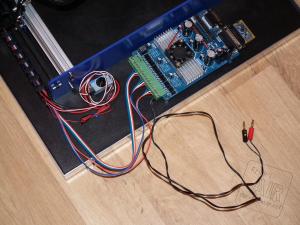

Steuerplatine

Da 2 verschiedene TB6560 Treiber Platinen bei mir immer wieder zu Schrittverlusten führten habe ich die Fräse jetzt auf Polulu A4988 Treiber Module umgebaut. Diese machen bis dato einen sehr guten Eindruck, die fräse läuft ruhiger und schneller.

Polulu A4988 Treiber

Mit dem neuen Arduino Uno und Protoneer GRBL Shield läuft die Fräse jetzt wirklich klasse! Auch wenn die Treiber max 2A liefern so reicht das doch für meine große ShapeOko

Oder mittlerweile alles alks komplettset:

Wer will nimmt zusätzlich noch die besseren Treiberchips für auf die Platine.

Blaue Platine

Als Ansteuerung für die Schrittmotoren kommt eine billige China 3-Achs Platine mit TB6560 Treibern zum Einsatz.

Die Platine gibts für knapp 50USD bei Goodluckbuy: 3A TB6560 3 Axis CNC Motor Driver Stepper oder in ähnlicher Form auch bei Ebay.

Bei Heise.de gab es vor kurzen einen Review zur quasi Baugleichen Platine die einige Designfehler aufdeckt und gute Tips zur Verwendung gibt: 3-Achs-Schrittmotorsteuerung aus China. Weite Informationen findet man im Datenblatt des verwendeten TB6560 Treibers

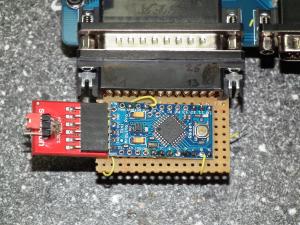

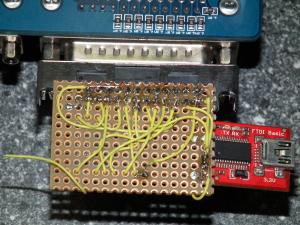

Da die Platine nur über einen Parallelport verfügt und mir die Lösung mit Parallelport, Mach3 und Windows nicht gefällt wurde ein Arduino mit grbl Firmware an den Parallelport gelötet, so kann per später USB-Port direkt GCode auf die Maschine gestreamt werden.

Verkabelung des Arduinos mit grbl an den Parallelport der Steuerplatine.

| Arduino | Mega328 | grbl | DB25 Blaue Platine | Limit Connector (Blau) | DB25 Rote Platine |

|---|---|---|---|---|---|

| D8 | PB 0 | Disable Stepper | Pin 2, 6, 14 (in grbl invertieren) | 1 | |

| D2 | PD 2 | X Step | Pin 1 | 2 | |

| D3 | PD 3 | Y Step | Pin 8 | 4 | |

| D4 | PD 4 | Z Step | Pin 5 | 6 | |

| D5 | PD 5 | X Dir | Pin 7 | 3 | |

| D6 | PD 6 | Y Dir | Pin 3 | 5 | |

| D7 | PD 7 | Z Dir | Pin 4 | 7 | |

| D9 | PB 1 | X Limit | Pin 10 gegen GND geschaltet | 1 | 10 |

| D10 | PB 2 | Y Limit | Pin 11 gegen GND geschaltet | 2 | 11 |

| D11 | PB 3 | Z Limit | Pin 12 gegen GND geschaltet | 3 | 12 |

| D12 | PB 4 | Spindle Enable | Pin 9 | 14 | |

| D13 | PB 5 | Spindle Dir | |||

| A0 | PC 0 | Reset/Abort | |||

| A1 | PC 1 | Feed/Hold | |||

| A2 | PC 2 | Cycle Start/Resume | |||

| A3 | PC 3 | Cooling Enable | |||

| GND | GND | GND | Pin 25 | 5 to PCB border | 18-25 |

Jumper Settings auf der Treiberplatine:

| Current | 1 | 2 | Decay | 3 | 4 | Microstep | 5 | 6 |

|---|---|---|---|---|---|---|---|---|

| 100% | ON | ON | FAST | ON | ON | 1 | ON | ON |

| 75% | ON | OFF | 25% | ON | OFF | 1/2 | ON | OFF |

| 50% | OFF | ON | 50% | OFF | ON | 1/16 | OFF | ON |

| 25% | OFF | OFF | SLOW | OFF | OFF | 1/8 | OFF | OFF |

Meine X/Y Achsen Jumper

| Current | 1 | 2 | Decay | 3 | 4 | Microstep | 5 | 6 |

|---|---|---|---|---|---|---|---|---|

| 50% | OFF | ON | 25% | ON | OFF | 1/16 | OFF | ON |

Meine Z Achsen Jumper

| Current | 1 | 2 | Decay | 3 | 4 | Microstep | 5 | 6 |

|---|---|---|---|---|---|---|---|---|

| 75% | ON | OFF | 25% | ON | OFF | 1/2 | ON | OFF |

Links:

= 60€

neuere Rote Platine

Da ich die Blaue Platine beim Umbau scheinbar beschädigt habe gibt es jetzt eine neue in Rot:

- TB6560 3 Achsen Schrittmotor Steuerung 0.8-3.5A Digital Platine für 30€ kaufen

- CK62_Manual Manual der Platine

Treiber und Schaltplan sind weitgehend gleich, nur die Steckerbelegung ist anders und die Platine an sich ist kleiner.

Verkabelung des Arduinos mit grbl an den Parallelport der Steuerplatine.

| Arduino | Mega328 | grbl | DB25 Rote Platine |

|---|---|---|---|

| D8 | PB 0 | Disable Stepper | 1 |

| D2 | PD 2 | X Step | 2 |

| D3 | PD 3 | Y Step | 4 |

| D4 | PD 4 | Z Step | 6 |

| D5 | PD 5 | X Dir | 3 |

| D6 | PD 6 | Y Dir | 5 |

| D7 | PD 7 | Z Dir | 7 |

| D9 | PB 1 | X Limit | 10 |

| D10 | PB 2 | Y Limit | 11 |

| D11 | PB 3 | Z Limit | 12 |

| D12 | PB 4 | Spindle Enable | 14 |

| D13 | PB 5 | Spindle Dir | |

| A0 | PC 0 | Reset/Abort | |

| A1 | PC 1 | Feed/Hold | |

| A2 | PC 2 | Cycle Start/Resume | |

| A3 | PC 3 | Cooling Enable | |

| GND | GND | GND | 18-25 |

Jumper Settings auf der Treiberplatine:

| Current | 1 | 2 | Decay | D1 | D2 | Microstep | M1 | M2 |

|---|---|---|---|---|---|---|---|---|

| 100% | OFF | OFF | RAPID | ON | ON | 1 | OFF | OFF |

| 75% | ON | OFF | 25% | ON | OFF | 1/2 | ON | OFF |

| 50% | OFF | ON | 50% | OFF | ON | 1/16 | OFF | ON |

| 25% | ON | ON | SLOW | OFF | OFF | 1/8 | ON | ON |

Meine Y Achsen Jumper

| Current | 1 | 2 | Decay | D1 | D2 | Microstep | M1 | M2 |

|---|---|---|---|---|---|---|---|---|

| 100% | OFF | OFF | 50% | OFF | ON | 1/16 | OFF | ON |

Meine X Achsen Jumper

| Current | 1 | 2 | Decay | D1 | D2 | Microstep | M1 | M2 |

|---|---|---|---|---|---|---|---|---|

| 50% | OFF | ON | 50% | OFF | ON | 1/16 | OFF | ON |

Meine Z Achsen Jumper

| Current | 1 | 2 | Decay | D1 | D2 | Microstep | M1 | M2 |

|---|---|---|---|---|---|---|---|---|

| 75% | ON | OFF | 25% | OFF | ON | 1/2 | ON | OFF |

- Step frequency up to 100khz typ 50KHz

- 30µs steps

Motoren

Vor langer, langer Zeit habe ich im Conrad Restposten Heftchen mal eine größere Menge TANDON KP4M2-203 Schrittmotoren für ein paar Mark gekauft. Die Motoren haben NEMA17 Format und 1,8° Schrittwinkel. Optimal sind die Motoren nicht, sie haben recht wenig Kraft, laufen bei mir nur sauber mit 1/6 Microstep, reichen aber aus denke ich. Auf Z werde ich einen neuen Motor verbauen um hier durch Vollschritte mehr Geschwindigkeit zu bekommen.

Betrieben werden die Platine und die Schrittmotoren mit einem (eigenen) alten 19V 8A Laptopnetzteil. Dieses liefert Strom genug und ist da Lüfterlos leise und wartungsfreundlich.

| Treiber | Kabel | Motor | Motor Y2 | SY42STH47 |

|---|---|---|---|---|

| A+ | Grün | Grün | Grün | Schwarz |

| A- | Schwarz | Schwarz | Schwarz | Grün |

| B+ | Blau | Braun | Rot | Rot |

| B- | Rot | Rot | Braun | Blau |

= ~20€ bzw ca 90€ beim Neukauf vernünftiger NEMA17 mit 200 Steps und über 4kg/cm Kraft.

Spindel

Ich habe die Eigenbau mittlerweile gegen eine 300W Brushed China Spindel getauscht. Diese hat zwar weniger Drehzahl und Power, läuft aber viel ruhiger und leiser. Die Eigenbau wurde mit der Zeit immer kreischender und vibrierte auch, denke die Lager des Motors sowohl mein Stützlager (altes aus nem Inliner) waren einfach Hin. Sind beide nicht für Dauer und die Drehzahl ausgelegt gewesen.

Als Spindel kommt wegen der Laufruhe ein umgebauter Brushless Motor zum Einsatz. Der 55-45er Motor hat 890kv und eine 8mm Welle. Diese wird durch einen CNC Fräserhalter mit Spannbacken ersetzt. Zusätzlich ist ein Inline-Skates Lager verbaut um die die Seitlichen Kräfte aufzunehmen. Als Träger und Befestigung wurde ein 50x30mm Winkel aus 5mm Alu verbaut in dem das Lager saugend in eine 22mm Bohrung versenkt wurde.

Als Ansteuerung für den Motor werden ein alter 50A Brushless Regler sowie ein Servotester zum einstellen der Drehzahl verwended. Der Servotester wurde so modifiziert das ich ihn über die Treiberkarte steuern kann. Hierzu wurden am Poti des Servotesters der mittlere und untere Abgriff per Relais auf der Treiberkarte geschlossen so das der Servotester bei geschlossenem Relais auf 0-Gas steht. Da die Karte das Umschalt-Relais nur als Schlisßer rausführt, ich aber einen Öffner brauchte musste ich hier direkt an der Platine am Relais anlöten. Öffnet jetzt das Relais wird am Servotester die Vorgabe des Potis genommen und der Motor läuft auf der eingestellten Drehzahl. Jetzt gebe ich am Poti die Drehzahl vor und mit M03/4 und M05 kann ich so den Motor schalten in dem das Servosignal quasi von 1ms auf Potistellung geschaltet wird. So initialisiert der Regler immer sauber und das Anlaufen geht sehr fix.

An Fräsern kann ich für Holz und GFK die Spiralverzahnten empfehlen, ich nutze momentan gebrauchte 1mm von hier und bin sehr zufrieden. Guter Preis und fixe Lieferung.

Betrieben wird der Motor mit einem weiteren alten 19V 8A Laptopnetzteil. Dieses liefert Strom genug und ist da Lüfterlos leise und wartungsfreundlich.

= ~40€ - Mittlerweile etwas mehr da der Motor deutlich teurer geworden ist.

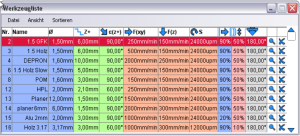

Software

Der Weg von der Idee im Kopf zum gefrästen Teil besteht aus mehreren Schritten:

- CAD - Computer Aided Desing: Im Cad ensteht das 2D/3D Bild der zu erstellenden Teile. Dies wird dann beim 3D meist als DXF Datei gespeichert.

- CAM - Computer Aided Manufacturing: Aus der DXF Datei mit der zu fräsenden Zeichnung wird GCode mit Fräsanweisungen erstellt.

- Fräsensteuerung: Der GCode wird in Schritte dür die einzelnen Schittmotoren der Fräse umgesetzt und diese Angesteuert.

1. CAD

Da der Ganze Prozess vom Zeichnen bis Fräsen für mich neu ist bin ich gerade dabei mich in LibreCAD einzuarbeiten. Die freie Weiterentwicklung von QCad gibt es kostenlos für Linux, Mac und Windows und scheint im 2D Bereich auf jeden fall mehr zu können als ich momentan brauche. In Zukunft soll LibreCAD auch um ein CAM Modul zum GCode generieren erweitert werden.

2. CAM

Da ich für Linux keine zufriedenstellende CAM Software gefunden habe musste eben ein Windows XP in VirtualBox herhalten. Momentan bin ich von Estlcam 2.5D von Christian Knüll recht begeistert. Die Software ist einfach zu bedienen und generiert den GCode weitgehend automatisch. Die Software kann kostenlos getestet werden und für 25€ gibts die Vollversion die es dann auch zulässt Projekte zu speichern und wieder zu laden.

3. Fräsensteuerung

Wie bereits weiter oben bei der Elektronik beschrieben hat meine Schrittmotorplatine wie die meisten nur ein Parallelport Interface. Da ich keinen eigenen Rechner an die Fräse packen, sondern vom CAD/CAM Laptop direkt fräsen will musste eine USB Zwischenlösung her. Ein einfacher USB→Parallel Wandler funktioniert hier nicht, da in diesem Fall das Timing der Schrittgenerierung im PC passieren würde und dies per USB so nicht möglich ist. Hier kommt grbl ins Spiel. GRBL ist ein auf dem Arduino Microprozessorboard basierender GCode Interpreter der per serieller/usb Schnittstelle GCode Kommandos empfängt und dann an den IO-Pins des Controllers die Schrittimpulse für die Motoren erzeugt. Diese kann ich dann von den IO-Pins auf den Parallelport der Platine weitergeben siehe oben. Alle Informationen zur Schrittanzahl pro mm pro Achse, Maximale Geschwindigkeiten etc.. werden hierbei im grbl, sprich auf dem Arduino gespeichert. Somit liegen alle Einstellungen auf der Fräse und nicht auf dem ansteuernden PC, der damit problemlos Austauschbar ist. Zum senden des im CAM generierten GCodes kommt ein kleines Java-PRogramm namens Universal-G-Code-Sender zum Einsatz das einfach das GCode File per USB zum Arduino streamt. Weiterhin bietet es Schaltflächen zum manuellen verfahren der Fräse und die Möglichkeit manuell GCode Befehle abzusetzten.

- Universal-G-Code-Sender zum senden der GCode Files an den Arduino

- grbl Firmware für Arduino zum Umsetzten der GCode Befehle in Motorschritte.

Meine aktuellen GRBL Settings

Connected to /dev/ttyACM1 @ 115200 baud Grbl 0.9b (20131210) ['$' for help] $$ $0=87.489 (x, step/mm) $1=87.489 (y, step/mm) $2=320.000 (z, step/mm) $3=2000.000 (x max rate, mm/min) $4=2000.000 (y max rate, mm/min) $5=300.000 (z max rate, mm/min) $6=50.000 (x accel, mm/sec^2) $7=50.000 (y accel, mm/sec^2) $8=50.000 (z accel, mm/sec^2) $9=225.000 (x max travel, mm) $10=125.000 (y max travel, mm) $11=170.000 (z max travel, mm) $12=10 (step pulse, usec) $13=300.000 (default feed, mm/min) $14=64 (step port invert mask, int:01000000) $15=25 (step idle delay, msec) $16=0.020 (junction deviation, mm) $17=0.005 (arc tolerance, mm) $18=3 (n-decimals, int) $19=0 (report inches, bool) $20=1 (auto start, bool) $21=0 (invert step enable, bool) $22=0 (soft limits, bool) $23=1 (hard limits, bool) $24=0 (homing cycle, bool) $25=0 (homing dir invert mask, int:00000000) $26=50.000 (homing feed, mm/min) $27=500.000 (homing seek, mm/min) $28=250 (homing debounce, msec) $29=1.000 (homing pull-off, mm) ok

Mehr zu den grbl Einstellungen unter: https://github.com/grbl/grbl/wiki/Configuring-Grbl-v0.8

4. Der Fräsberry Pi

Da der Laptop beim im Keller an der Fräse doch gut zu staubt und mir vor allem während des Fräsens dann oben fehlt musste was anderes her. zuerst dachte ich dran mein altes Tablet zu nutzen und eine Android App zu proggen die dann den GCode per BT an Die Fräse sendet - wäre auch schick gewesen.

Dann bekam ich aber kostenlos einen alten 15“ TFT mit DVI Eingang in die Hand und mir fiel wieder der arbeitslos rumliegende Raspberry Pi in die Hand. Also Fix den Raspberry an die Rückseite des Monitors geschraubt und mit HDMI→DVI an den Monitor angeschlossen. Dann noch ein altes 4-fach USB Hub daneben und Raspberry und Hub mittels eines 3A 5V BEC vom 12v Monitornetzteil mit Strom versorgt. Dann noch ne alte USB-Maus und Webcam ran und fertig ist der Fräsberry Pi. Auf dem Raspberry läuft ein Raspbian (Debian-Linux) das beim Starten direkt den XFCE Windowmanager startet. Nach dem Booten checkt der Rechner automatisch alle neuen CAD/CAM Dateien aus meinem CVS Repository aus, so das immer automatisch alle Fräsdateien lokal auf dem Rechner liegen. Per Autostart werden dann direkt UniversalGCodeSender und Vino als VNC Server zum Remote-Zugriff und Überwachen des Rechners von oben aus der Wohnung gestartet. Zusätzlich startet im Hintergrund mjpeg-streamer und ermöglicht den Browser Zugriff auf die angeschlossene Webcam.

Nachdem der Monitor mit Strom versorgt ist bootet der Raspberry incl. Start der Anwendungen in ca 1-2min. In dieser Zeit hat spannt man sein Werkstück ein und bereitet die Fräse vor. Dann startet man lokal am Monitor den Fräsvorgang und kann sich von jedem anderen Rechner oder Tablet im Netzwerk prima den Desktop des Fräsrechners per VNC oder den Livestream der Webcam per Browser anschauen.

- Raspberry Pi kleiner Stromsparender Rechner für 35€

- Universal G-code Sender on Raspberry Pi kleine Änderungen nötig zum laufen auf dem Pi.

- MJpeg-Streamer für die Webcam

- Vino als VNC Server zum Zugriff auf den Desktop

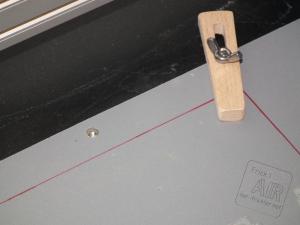

Absaugung

Da die ganze Fräserrei doch einiges an Staub verursacht und bei meinem kleinen Staubsauger immer sofort der Filter zu ist versuche ich mich mal ein einem Eigenbau eines Zyklon-Filters. Funktionsprinzip: Die Staubige Luft strömt seitlich in den Pylon ein und erzeugt so einen Wirbel. Bei diesem wird der Schmutz nach außen gedrückt und fällt dann nach unten in den Eimer. Im Inneren herrscht kaum Windgeschwindigkeit und die Luft ist recht sauber. Hier wird vom Staubsauger die gesäuberte Luft über das obere Rohr abgesaugt. Ähnliches Prinzip wie bei Dysson Staubsaugern.

Um den Staub direkt vorne am Fräser aufzunehmen wurde eine passende Absaugung für an die Z-Achse aus GFK und POM gezeichnet, gefräst und verklebt. Der untere Teil ist incl der Beleuchtung zum Fräserwechsel abnehmbar. Vorne kann noch eine Laserdiode für Gravierversuche eingesteckt werden,

Soweit die Theorie, bin gespannt ob es funktioniert.

Fräsbeispiele

Erster „Elchtest“ der Fräse

Erster „Elchherden-Test“ der Fräse…

http://der-frickler.net/_media/technik/frickelfraese/cnc_fraese_73.mov

Links

Ich garantiere bei meinen Bauberichten und Teilelisten keine Vollständigkeit etc...es wird aus den Teilen gebastelt die gerade herumliegen.

Bitte keine Anfragen zum Bau/Fräsen von Frames, Teilen oder sonstigen Aufträgen. Ich betreibe die Seite rein als Hobby und nutze die zur Verfügung stehende Zeit gerne für meine eigenen Projekte.

Bei einigen Projekten werde ich zu gegebener Zeit die Pläne veröffentlichen - aber auch hier lasse ich mich ungern hetzten ;-)

No waranties for completeness of any contructions, part lists etc.. I build from party i have just lying around in my workshop.

Please, No requests to buy frames, builds, etc.. I run this page in my spare-time and as hobby only. Want to keep my free time to work on my own projects - sorry

I will release the plans for some build at some point in time, but again, please don't ask for unreleased plans, i don't want to get rushed ;-)